Átfogó útmutató a relék tekercsgyártó sorához

2025-06-08 13:31Egytekercsgyártó sorfontos az elektromos relék alkatrészeinek gyártásához. Ez egy speciális beállítás, amelyet kiváló minőségű, pontos és következetes tekercsek előállítására terveztek. Ezek a tekercsek a relék fő részét képezik, elektromágneses mezők létrehozásával segítik a kapcsolást. A kiváló minőségű tekercsgyártás kritikus fontosságú a relék pontosságának és megbízhatóságának biztosításához a nagy téttel bíró alkalmazásokban.

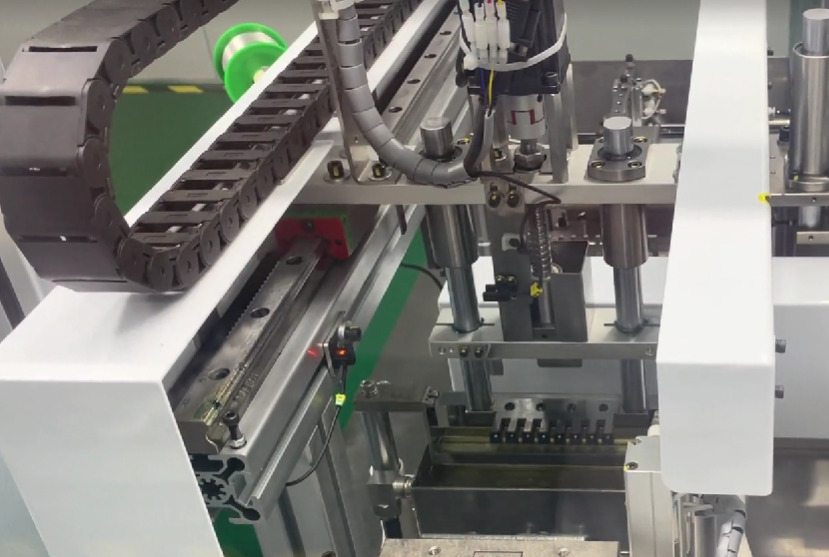

A SIPU teljesen automatikus szeleptekercs-gyártósora új megoldást kínál a modern gyárak számára. Ez a fejlett rendszer minden lépést nagy sebességgel és pontossággal javít, a tekercseléstől a tesztelésig. Intelligens kialakítása megfelel a számos iparágban egyre növekvő igénynek a jobb tekercsgyártó sorok iránt.

Kulcsfontosságú tételelvitelre

A tekercsgyártó sorok biztosítják a relék tekercseinek jó működését és hosszú élettartamát.

Az új gépek, mint például a SIPU automatikus tekercsgyártó sora, gyorsabban és olcsóbban gyártják a tekercseket.

Az automatizálás segít elkerülni a hibákat, így a relé alkatrészei jobbak és megbízhatóbbak.

A jó minőségű anyagok, mint például a tiszta rézhuzal és az erős szigetelés, kulcsfontosságúak a relé tekercs teljesítményéhez.

A tekercsek tesztelése és ellenőrzése gyakran biztosítja, hogy azok megfeleljenek a szabályoknak és megfelelően működjenek.

A jobb gyártósorok pénzt takarítanak meg az alacsonyabb energiafogyasztás és a hulladék csökkentése révén.

A rugalmas rendszerek segítenek a gyáraknak több relét gyártani a minőség romlása nélkül.

A fejlett tekercskészítő eszközök olyan iparágakban tartják a vállalkozásokat előnyben, mint az autó- és telefongyártás.

ÁttekintésTekercsgyártó sor

A tekercsgyártó sor célja

A tekercsgyártó sort a tekercsek gyors és pontos előállítására építik. Ezek a tekercsek számos relé kulcsfontosságú alkatrészei, például a reteszelő relék. A fő cél a tekercsgyártás egyszerűsítése, miközben az pontos és megbízható marad. A gépek használata olyan feladatokhoz, mint a tűbehelyezés, tekercselés, forrasztás és tesztelés, csökkenti a kézi munkát és növeli a hatékonyságot.

Az újabb rendszerek, mint például a SIPU teljesen automatikus szeleptekercs-gyártósora, sokkal jobbak, mint a régebbiek. Gyorsabban működnek, kevesebb anyagot pazarolnak, és állandó minőséget biztosítanak. Például a modern gépek óránként 2000 darabot is képesek előállítani, szemben a régebbi beállításokkal, amelyek mindössze 1500 darabot tudtak előállítani. Ez nagyon hasznossá teszi őket az olyan iparágakban, mint az autóipar és a telekommunikáció, amelyek reléktől függenek.

A tekercsgyártás fő folyamatai

A tekercsek elkészítése több lépésből áll, hogy biztosítsák a relékben való megfelelő működésüket. Ezek a lépések a következők:

1. Tű behelyezése: Ez az alapvető lépés, ahol a precíziós csapokat pontosan elhelyezik a tekercscsévében. Gyakran használnak automatizált behelyezőgépeket, amelyek nagy volumenű gyártást is képesek állandó pontossággal kezelni.

2. Tekercselés: Ebben a lépésben a rézhuzalt egy mag köré tekercselik olyan módszerekkel, mint a tűtekercselés vagy a lineáris tekercselés. A tűtekercselés hornyolt magoknál működik, míg a lineáris tekercselés egyenletesen teríti el a huzalt.

3. Forrasztás: A forrasztás az elektromos csatlakozások szilárd összekapcsolásának folyamata. A csatlakozótüskéket és a vezetékvégeket gondosan, kiváló minőségű forrasztóanyaggal és precíz forrasztási technikákkal kell forrasztani. Automata forrasztógépeket használunk a kiváló minőségű, időt és energiát megtakarító eredmények elérése érdekében.

4. Tesztelés és minőségellenőrzés: Speciális eszközök ellenőrzik a tekercs ellenállását, szigetelését és teljesítményét. Ez biztosítja, hogy minden tekercs megfeleljen a szükséges szabványoknak.

5. Szállítószalagos kirakodás: Miután a tekercsek átmentek az összes minőségellenőrzésen, egy szállítószalag-rendszeren keresztül lerakodnak a gyártósorról. Ezután automatikusan a rakodóállomásra szállítják őket, és raklapokra helyezik őket.

A modern gyártósorok fejlesztik ezeket a lépéseket, hogy kiváló minőségű tekercseket állítsanak elő mindenféle reléhez, beleértve a reteszelő reléket is.

Fontosság az elektromos relé gyártásában

A tekercsek nagyon fontosak a relék működése szempontjából. Az elektromechanikus relékben a tekercs mágneses mezőt hoz létre, amely a bennük lévő alkatrészeket mozgatja. Ez a mozgás nyitja vagy zárja az áramköröket, lehetővé téve a relé számára az elektromosság vezérlését. Egy jó tekercs segít a relének gyorsabb és megbízhatóbb működésében.

A reteszelő relék esetében a tekercs kialakítása még fontosabb. Ezek a relék mágneseket használnak, hogy állandó energiaellátás nélkül a helyükön maradjanak, így energiát takarítanak meg. A tekercs a nagyfeszültségű tüskék kezelésében is segít. A jól elkészített tekercs biztosítja a relé megfelelő működését, még nehéz helyzetekben is.

A modern rendszerek, mint például a SIPU teljesen automatikus szeleptekercs-gyártósora, biztosítják, hogy minden tekercs a legjobb minőségű legyen. Ezáltal a relék megbízhatóan használhatók számos iparág fontos felhasználási területein.

A SIPU teljesen automatikus szeleptekercs-gyártósora

A SIPU teljesen automatikus szeleptekercs-gyártósora fejlett technológiát alkalmaz a tekercsgyártás javítása érdekében. A tekercseléstől a tesztelésig minden lépést automatizál a jobb pontosság és megbízhatóság érdekében. CNC motorokkal és érintőképernyőkkel könnyen használható és növeli a termelékenységet.

Ez a rendszer olyan iparágakat segít, mint az autóipar és a telekommunikáció, kiváló minőségű tekercsek gyártásával relékhez, beleértve a reteszelő reléket is. Intelligens funkciói csökkentik a hulladékot és a munkaerőköltségeket, így költséghatékony választás a nagy gyárak számára. A SIPU kialakítása versenyképessé teszi a relégyártást a mai gyorsan változó piacon.

Lépésről lépésre tekercsgyártási folyamat

Nyersanyagok előkészítése

Az első lépés a megfelelő anyagok beszerzése. A megbízható tekercsekhez kiváló minőségű rézhuzal és szigetelés szükséges. A helyi beszállítók használata fontos a biztonság és a pontosság érdekében. Az amerikai beszállítók szigorú szabályokat követnek, ami csökkenti a hibák és a késedelmek számát.

Az anyagok nyomon követéséhez a gyártók hőszámokat használnak. Ezek speciális kódok, amelyek megmutatják, honnan származik a fém. A gyári tesztjelentések a minőségellenőrzés részleteit is tartalmazzák. Válasszon olyan beszállítókat, amelyek erős minőségi programokkal rendelkeznek. Ez biztosítja, hogy a tekercsek jól működjenek a reteszelő relékben és a vezérlőrendszerekben.

Tipp: Használat előtt ellenőrizze a rézhuzal méretét és felületét. Ezek befolyásolják a tekercs működését a relékben.

Csap behelyezése

Teljesen automatizált tekercsgyártó sorunk egy magasan integrált folyamattal rendelkezik, amelyben a tűbehelyezési folyamat az elsődleges láncszem. Ennek professzionalizmusa és pontossága közvetlenül összefügg a teljes gyártósor termelési hatékonyságával és a termék megbízhatóságával. A tűbehelyezés a nagy pontosságú galvanizált fémcsapok függőleges bepréselését jelenti az orsó előre beállított furataiba, 0,01 mm-es tűréssel.

Ez a folyamat építi fel az elektromágneses térvezetéshez szükséges magcsatornát, így a később tekercselt rézhuzal meneteinek száma pontosan szabályozható, biztosítva a tekercs induktivitásának stabilizálódását és a szabványnak való megfelelést. Ugyanakkor a tű hegesztőhordozóként is szolgál. Kevesebb, mint 1°-os függőleges hibája biztosítja a forrasztási kötések teltségét és egyenletességét az automatikus forrasztás során, csökkentve a hurok impedanciáját.

A tekercs feltekerése

A tekercselés kulcsfontosságú lépés a tekercsek készítésében. Az elektromágneses tekercsek létrehozásához rézhuzalt tekernek egy mag köré. A pontosság itt nagyon fontos. A gépeknek szabályozniuk kell a sebességet és a feszültséget, hogy elkerüljék a huzalproblémákat. Egy jó feszítőrendszer stabilan tartja a huzalt és megakadályozza a szakadást.

A modern gépek lehetővé teszik, hogy minden tekercstípushoz különböző beállításokat adjunk meg. Ez hasznos a reteszelő reléknél, ahol egyenletes rétegekre van szükség. A sebességszabályozás biztosítja, hogy minden réteg azonos legyen, ami segíti a tekercs megfelelő működését a relékben.

A gépek szabályozzák a feszültséget, hogy a huzal erős maradjon.

A sebességszabályozás egyenletes rétegeket biztosít a jobb tekercsek érdekében.

A programozható beállítások segítenek a különböző tekercskialakítások létrehozásában.

A minőségellenőrzések biztosítják, hogy a végső tekercs megfeleljen a szabványoknak.

Megjegyzés: A fejlett tekercselőgépek csökkentik a hibákat és felgyorsítják a termelést.

Forrasztás

A forrasztás során a tűket és a vezetékvégeket összeillesztik a biztonságos elektromos csatlakozás létrehozása érdekében. Ez a kritikus lépés precíz technikákat igényel, megfelelő olvadáspontú és vezetőképességű, kiváló minőségű forrasztóanyag felhasználásával. Automatizált forrasztógépeink biztosítják az állandó forrasztási eredményeket, pontosan szabályozzák a hőmérsékletet, a forrasztási áramlást és az alkalmazási időt a biztonságos és megbízható kötés létrehozása érdekében. Forrasztás előtt vigyen fel gyantafolyasztószert.

A megfelelő forrasztás biztosítja az áramkör integritását, lehetővé téve a tekercs hatékony működését relérendszerekben, ami kritikus fontosságú a nagy kockázatú alkalmazásokban, például az autóiparban, a telekommunikációban és az ipari automatizálásban, az állandó teljesítmény érdekében.

Végső tesztelés és csomagolás

A tekercsgyártás utolsó szakasza – a tesztelés és a csomagolás – kritikus fontosságú annak biztosítására, hogy csak kiváló minőségű tekercsek kerüljenek piacra. Ezek a lépések jelentik az utolsó védelmi vonalat, amelyek gondosan ellenőrzik a tekercs épségét, mielőtt az a reléhez kerülne.

A tesztelési fázis során a tekercs magjának elektromos és fizikai tulajdonságait szigorúan ellenőrzik. A reteszelő relékben használt tekercsek esetében speciális teszteket is végeznek, hogy felmérjék a stabil mágneses tér létrehozására és fenntartására való képességüket. Ez az átfogó értékelés magában foglalja a tekercs ellenállásának mérését az optimális vezetőképesség biztosítása érdekében, a szigetelés ellenőrzését a szivárgás megelőzése érdekében, valamint az általános működés szigorú tesztelését különféle szimulált körülmények között. Fejlett automatizált tesztberendezések segítségével ezeket az értékeléseket elképesztő sebességgel és pontossággal végzik el, így nem marad hely a nem minősített tekercseknek.

Miután a tekercsek sikeresen átmentek a szigorú tesztelésen, azokat rendezett módon a tálcába helyezik. A robotkar precízen megragadja a tekercseket, és milliméteres pontossággal elrendezi azokat egy speciális tálcában, biztosítva, hogy minden tekercs egyenletes távolságra és orientációval legyen elhelyezve. A szabványosított betöltési folyamat nemcsak a későbbi hatékony kezelést és keringtetést könnyíti meg, hanem maximalizálja a tárolóhely kihasználását is, megalapozva a gyors termékkiszállítást.

Tanulmányok mutatják, hogy miért fontosak ezek a lépések. Például:

Ezek a példák azt mutatják, hogyan csökkenti a problémákat és javítja a megbízhatóságot a jó tesztelés és csomagolás. Ha ezekre a lépésekre összpontosít, biztosíthatja, hogy reléi megfeleljenek a legmagasabb szabványoknak.

Megjegyzés: Rendszeresen ellenőrizze és állítsa be a vizsgálógépeit. Ez segít a problémák korai felismerésében és a végtermék megbízhatóságának megőrzésében.

Minőségellenőrzés és tesztelés a tekercsgyártásban

A minőségellenőrzés fontossága

A minőségellenőrzés kulcsfontosságú a megbízható és hatékony tekercsek gyártásához. A kisebb problémák, mint például az egyenetlen rézhuzal vagy a gyenge szigetelés, komoly problémákat okozhatnak a relékben. Ennek elkerülése érdekében szigorú ellenőrzésekre van szükség az olyan iparági szabályoknak való megfelelés érdekében, mint az ASTM A653, és az ügyfelek igényeinek való megfelelés érdekében. Ezek az ellenőrzések csökkentik a hibákat és biztosítják a magas szabványok betartását.

A tekercsgyártás során a minőségellenőrzés megakadályozza a rossz alkatrészek felhasználását. Ez nagyon fontos az olyan iparágakban, mint az autó- és repülőgépgyártás, ahol a biztonság kritikus fontosságú. A minőségellenőrzések rendszeres frissítése segít magas színvonalon tartani. Például olyan eszközök, mint a szállítói pontozókártyák és az élő követés, biztosítják, hogy az anyagok megfeleljenek a szigorú szabályoknak. A problémák korai felismerése időt és pénzt takarít meg, és megerősíti a kiváló relék gyártásával kapcsolatos hírnevét.

Gyakori vizsgálati módszerek

A tesztelés biztosítja a tekercsek megfelelő működését a relékben. Különböző tesztek ellenőrzik a tekercs teljesítményének bizonyos részeit a problémák megtalálása és kijavítása érdekében.

Elektromos ellenállás vizsgálata

Ez a teszt azt ellenőrzi, hogy a tekercs mennyire jól vezeti az áramot. Megbizonyosodik arról, hogy a rézvezeték a szükséges módon vezeti az áramot. Ha az ellenállás túl nagy, előfordulhat, hogy a relé nem működik megfelelően. A fejlett eszközök gyorsan ellenőrzik a tekercs elektromos tulajdonságait, hogy megfeleljenek a feszültség- és áramigényeknek.

Szigetelésvizsgálat

A szigetelésvizsgálat azt ellenőrzi, hogy a tekercs megakadályozza-e az áram szivárgását. Az olyan anyagokat, mint a Nomex és a Kapton, tesztelik a nagyfeszültség biztonságos kezeléséhez. Ez nagyon fontos a nehéz körülmények között használt reteszelő relék esetében. A jó szigetelés biztosítja a tekercs biztonságát és megfelelő működését.

Teljesítménytesztelés

A teljesítménytesztelés azt vizsgálja, hogyan működik a tekercs a relében. Azt vizsgálja, hogy a tekercs létrehoz-e mágneses mezőt, és kezeli-e a feszültségcsúcsokat. Reteszelő relék esetében biztosítja, hogy a tekercs állandó teljesítmény nélkül is megtartsa mágneses mezőjét. A tekercs minőségének ellenőrzésére olyan módszereket alkalmaznak, mint az örvényáramú és az ultrahangos vizsgálat. Ezek a tesztek gyakoriak az olyan iparágakban, mint a repülőgépipar és az energiaipar.

Az automatizálás szerepe a minőségbiztosításban

Az automatizálás megváltoztatta a minőségellenőrzés módját a tekercsgyártásban. Az intelligens rendszerek a gépektől származó adatokat használják a problémák gyors megtalálására. Ez csökkenti a hibákat és egységesebbé teszi a termelést. Az automatizált vizuális ellenőrzések a pontosságot is javítják és csökkentik a hibákat.

Az olyan fejlett rendszerek, mint a SIPU teljesen automatikus szeleptekercs-gyártósora, érzékelőket használnak a termelés nyomon követésére. Ezek a funkciók felgyorsítják a termelést, és biztosítják, hogy minden tekercs megfeleljen a szigorú minőségi szabályoknak. Az automatizálás segít pénzt megtakarítani, csökkenteni a munkaerőt és versenyképesnek maradni a piacon.

Tipp: Használjon automatizált tesztelőeszközöket a relék megbízhatóbbá tételéhez és a gyártás során előforduló hibák csökkentéséhez.

Tekercsek alkalmazása relékben

A tekercsek kulcsfontosságúak a relék működése szempontjából. Segítenek az elektromos áramkörök egyszerű és hatékony vezérlésében. A tekercses reléket számos területen használják, például gyárakban és kommunikációs rendszerekben. A relék típusainak és felhasználásuknak ismerete megmutatja, miért olyan fontosak a mai technológiában.

Tekercseket használó relék típusai

Elektromágneses relék

Az elektromágneses relék nagyon gyakoriak. Tekercset használnak mágneses mező létrehozására. Ez a mező egy olyan alkatrészt mozgat, amely nyitja vagy zárja az elektromos érintkezőket. Ez az egyszerű kialakítás nagyszerűvé teszi őket nagy teljesítményű feladatok kezelésére. Ezek a relék gyárakban találhatók, ahol motorokat és energiaellátó rendszereket vezérelnek.

Miért hasznosak az elektromágneses relék?

Jól tűrik a nagy feszültséget és áramot.

Kialakításuk megbízhatóvá teszi őket számos felhasználási területen.

Sokféle alkalmazásban működnek.

Szilárdtest relék

A szilárdtest reléknek nincsenek mozgó alkatrészeik. Félvezetőket használnak az áramkörök kapcsolására. Ezek a relék csendesek és sokáig tartanak. A mechanikus relékkel ellentétben nem kopnak el gyorsan. Ez tökéletessé teszi őket olyan helyekre, ahol megbízható teljesítményre van szükség.

A szilárdtest relék előnyei:

Hosszabb ideig tartanak, mert nincsenek mozgó alkatrészeik.

Gyorsabban kapcsolnak, mint az elektromágneses relék.

Kevesebb karbantartást igényelnek, így időt és pénzt takarítanak meg.

Relé tekercseket használó iparágak

Autóipar

Az autók reléket használnak olyan dolgok vezérlésére, mint a lámpák, ablakok és légkondicionáló rendszerek. A relékben lévő tekercsek biztosítják ezeknek a rendszereknek a megfelelő működését. Az elektromos és önvezető autók számának növekedésével jobb relék gyártására van szükség.

Az autókban való felhasználási területek a következők:

Gyújtás- és energiaellátó rendszerek vezérlése.

Futásbiztonsági funkciók, mint például a légzsákok és a fékek.

Segítünk az elektromos autóknak energiát megtakarítani és hosszabb élettartamot biztosítani.

Érdekesség: A mágneses reteszelő relék ma már gyakoriak az elektromos autókban. Energiát takarítanak meg és javítják az akkumulátor élettartamát.

Távközlés

A relék kulcsfontosságúak a kommunikációs rendszerekben a gyors és zökkenőmentes kapcsolás érdekében. Segítenek a jelek gyors küldésében és a hálózatok megfelelő működésének fenntartásában. A relékben lévő tekercsek lehetővé teszik ezeknek a rendszereknek, hogy nagy mennyiségű adatot problémamentesen kezeljenek.

Főbb felhasználási területek a telekommunikációban:

Jelek irányítása telefonrendszerekben és adatközpontokban.

Kommunikációs eszközök energiaellátásának kezelése.

Gyors internet és mobilhálózatok támogatása.

Ipari automatizálás

A gyárak a relékre támaszkodnak a gépek és folyamatok működtetéséhez. A relékben lévő tekercsek biztosítják az automatizált rendszerekhez szükséges pontosságot és megbízhatóságot. Legyen szó akár reteszelő reléről, akár mechanikusról, ezek biztosítják a dolgok zökkenőmentes működését nehéz körülmények között is.

Felhasználás a gyárautomatizálásban:

Futószalagok és robotgépek.

A gyári berendezések energiaellátásának kezelése.

Az áramkörök biztonságának megőrzése veszélyes területeken.

Tipp: Az olyan fejlett rendszerek, mint a SIPU teljesen automatikus szeleptekercs-gyártósora, segíthetnek kielégíteni a kiváló minőségű relék iránti növekvő igényt ezekben az iparágakban.

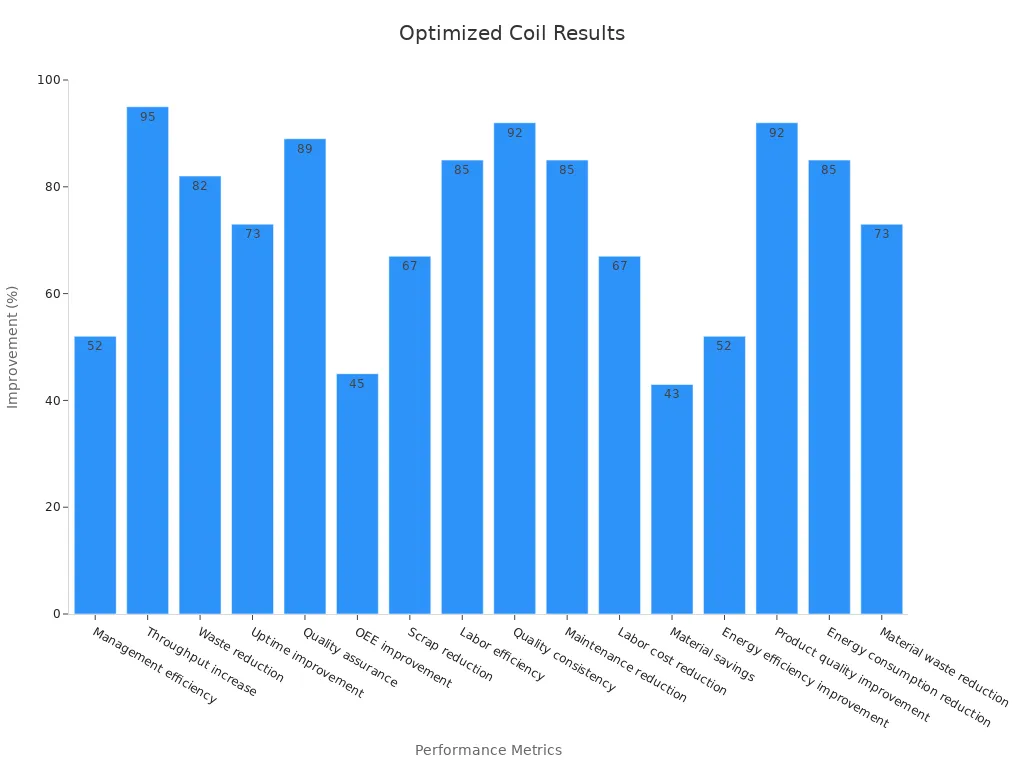

Az optimalizált tekercsgyártó sorok előnyei

Fokozott hatékonyság és termelékenység

Az optimalizált tekercsgyártó sorok gyorsabbá és hatékonyabbá teszik a munkát. A gépek automatikusan elvégzik az olyan feladatokat, mint a tekercselés, a szigetelés és a tesztelés. Ez csökkenti az emberek kézi munkájának szükségességét. Például a modern gépek egyszerre több tekercset is képesek feltekercselni, ami gyorsabb, mint a kézi módszereké. Az automatizálás segít kielégíteni a magas termelési igényeket, miközben a minőség is állandó marad.

Az új technológia, mint például a programozható vezérlők, pontos vezetékfeszességet és rétegeket biztosítanak. Ez csökkenti a hibákat, és biztosítja, hogy minden tekercs megfeleljen az előírt szabványoknak. Az automatizálás 75%-kal csökkentette a munkaerőköltségeket, és 3%-ról 0,5%-ra csökkentette az anyagpazarlást. Ezek a változtatások időt takarítanak meg, és megbízhatóbbá teszik a reléket, beleértve a reteszelő reléket is.

Tipp: Az olyan rendszerek, mint a SIPU teljesen automatikus szeleptekercs-gyártósora, növelik a hatékonyságot, miközben magas minőséget tartanak fenn.

Költséghatékonyság a gyártásban

Az optimalizált tekercsgyártó sorok segítenek csökkenteni a gyártási költségeket. Az automatizálás csökkenti a munkaerőigényt és a pazarló anyagokat. A gépek pontosan használják a vezetéket, így anyagot takarítanak meg és elkerülik a hibákat. Ez különösen hasznos a reteszelő relék gyártásánál, ahol a pontosság nagyon fontos.

Ezek a rendszerek kevesebb energiát is fogyasztanak, ami csökkenti az üzemeltetési költségeket. Tanulmányok kimutatták, hogy az energiafelhasználás a modern gyártósorokkal akár 85%-kal is csökkenhet. Kevesebb hiba kevesebb pénzt jelent az alkatrészek javítására vagy cseréjére, ami még többet takarít meg.

Megjegyzés: Az optimalizált gyártási módszerek használata pénzt takarít meg, miközben a relék megbízhatóak és kiváló minőségűek maradnak.

Skálázhatóság nagyméretű gyártáshoz

Ahogy a relék iránti kereslet növekszik, a gyáraknak többet kell gyártaniuk a minőség romlása nélkül. Az optimalizált tekercsgyártó sorok könnyen kezelik a nagyméretű termelést. Különböző típusú tekercseket tudnak gyártani, beleértve a reteszelő relékhez valókat is.

A modern rendszerek, mint például a SIPU teljesen automatikus szeleptekercs-gyártósora, alkalmazkodnak a nagyobb termelési igényekhez. Az olyan funkciók, mint a többorsós tekercselők és az automatizált tesztelés, megkönnyítik a méretnövelést. Egy gyár 150%-kal növelte a termelést egy optimalizált rendszer használata után. Ezek a rendszerek segítenek megfelelni a piaci igényeknek és versenyképesnek maradni.

Érdekesség: Az automatizált gyártósorokkal rendelkező gyárak 90%-kal kevesebb hibát és biztonsági problémát jelentenek, ami azt mutatja, hogy mennyire megbízhatóak és biztonságosak ezek a rendszerek.

Skálázható gyártósorok használatával a gyárak kiváló minőségű reléket gyárthatnak olyan iparágak számára, mint az autóipar, a telekommunikáció és az automatizálás.

Fokozott termékminőség és megbízhatóság

A jól működő relék gyártása nagyon fontos. A modern gyártósorok intelligens rendszereket használnak a minőség és a megbízhatóság javítása érdekében. Ezek a rendszerek segítenek abban, hogy a relék, mint például a reteszelő relék, megfeleljenek a magas szabványoknak.

A minőség javításának egyik módja a felületvizsgáló eszközök használata. Ezek az eszközök a gyártás során ellenőrzik a problémákat. Például, ha egy gép egyenetlen huzalfeszességet észlel, azonnal értesíti a dolgozókat. A problémák korai javítása megakadályozza a rossz relék gyártását. Ezáltal minden relé megfelel a szigorú szabályoknak.

Egy másik hasznos módszer az előrejelző karbantartás. A gépek valós időben küldenek adatokat az állapotukról. Ez segít a problémák felderítésében, mielőtt azok meghibásodásokat okoznának. A karbantartás előre tervezhető, csökkentve a késedelmeket és biztosítva a zökkenőmentes termelést. Az előrejelző karbantartás pénzt is megtakarít a költséges javítások elkerülésével.

Az adatok felhasználása a döntéshozatalhoz egy másik intelligens módszer a minőség javítására. A termelési elemzések nyomon követik a múltbeli és aktuális adatokat, hogy mintákat találjanak. Az irányítópultok összehasonlítják a tételeket, hogy kiszűrjék a fejlesztésre szoruló területeket. Ez biztosítja, hogy minden relé, beleértve a reteszelő reléket is, állandó minőségben készüljön.

Ezen stratégiák alkalmazásával a gyárak minden alkalommal megbízható reléket tudnak előállítani. Akár hagyományos, akár reteszelő relékről van szó, ezek a módszerek segítenek kielégíteni az ügyfelek igényeit és versenyképesek maradni.

Tipp: Használjon automatizált eszközöket a problémák korai felismeréséhez. Ez időt takarít meg, és biztosítja, hogy minden relé tökéletesen működjön.

A tekercsgyártó sorok fontosak a reléalkatrészek gyártásához. Segítségükkel gyorsan és pontosan előállíthatók olyan alkatrészek, mint a reteszelő relék. A jobb gyártósorok gyorsabb munkát, kevesebb hulladékot és állandó minőséget jelentenek. Ezek a fejlesztések megbízhatóbbá teszik a reléket olyan iparágakban, mint az autóipar és a kommunikációs rendszerek.

A SIPU teljesen automatikus szeleptekercs-gyártósora egy intelligens megoldás. Korszerű gépeket és funkciókat használ a tekercsgyártás javítása érdekében. Ez a rendszer segít a gyáraknak megfelelni a magas igényeknek, miközben a minőséget is kiválóan tartják. Segít a vállalkozásoknak abban is, hogy a mai rohanó piacon is versenyelőnyben maradjanak.

GYIK

Mit csinál egy tekercs egy relében?

A relékben lévő tekercs áram alatt mágneses mezőt hoz létre. Ez a mező mozgatja a relé belsejében lévő alkatrészeket, hogy áramköröket nyissanak vagy zárjanak. Egy reteszelő relében a tekercs segít abban, hogy a relé állandó tápellátás nélkül maradjon a helyén.

Miben különbözik egy reteszelő relé egy hagyományos relétől?

A reteszelő relé a tápellátás kikapcsolása után is a helyén marad. A hagyományos relékkel ellentétben mágnest vagy reteszt használ a helyének rögzítéséhez. Ez nagyszerűvé teszi az energiamegtakarítást olyan rendszerekben, amelyeknek nincs szükségük állandó áramellátásra.

Miért hasznos az automatizálás a tekercsek gyártásában?

Az automatizálás gyorsabbá és pontosabbá teszi a tekercsgyártást. Csökkenti a hibákat, javítja a minőséget és csökkenti a költségeket. A reteszelő relék esetében az automatizálás biztosítja, hogy a tekercsek megfeleljenek a szigorú teljesítményszabványoknak.

Mely iparágakban használnak reteszelő reléket?

A reteszelő reléket autókban, kommunikációs rendszerekben és gyárakban használják. Olyan dolgokat vezérelnek, mint az autók gyújtása, a jelzőrendszerek és a robotok. Ezek a relék energiát takarítanak meg, és nehéz körülmények között is jól működnek.

Hogyan segít a SIPU automatikus tekercsgyártó sora?

A SIPU rendszere automatizálja a tekercsek gyártásának minden lépését, például a tekercselést és a tesztelést. Gyorsabban működik, kevesebb anyagpazarlással jár, és kiváló minőségű tekercseket gyárt relékhez, beleértve a reteszelő reléket is, nagy gyárakban.

Milyen anyagokra van szükség a relé tekercsek gyártásához?

A jó minőségű rézhuzal és szigetelőanyagok, mint például a Nomex vagy a Kapton, kulcsfontosságúak. Ezek az anyagok segítik a tekercs jó áramvezetését és a nagy feszültségek kezelését, ami fontos a reteszelő relék számára..

A jobb gyártósorok pénzt takaríthatnak meg?

Igen, a jobb gyártósorok csökkentik a költségeket a kevesebb munkaerő- és anyagfelhasználás révén. Emellett energiát is megtakarítanak, és megkönnyítik a relé, beleértve a reteszelő relék gyártását a kereslet kielégítése érdekében.